http://www.steamfantasy.it

Scritto da Il Duca Carraronan

Le Armature: una panoramica degli acciai

Le armature metalliche di cui parlerò saranno tutte in ferro o in acciai al carbonio. Per comprendere meglio i test di penetrazione e la differenza che può passare tra armature di uguale spessore, ma costruite usando acciai differenti è meglio prima dotarsi di un bagaglio di nozioni utili minime. Una rapida panoramica senza troppe pretese per farsi un’idea degli acciai usati nel medioevo/rinascimento.

Qualche informazione di base sui metalli

Il ferro ha iniziato a diffondersi a partire dal 1900-1400 a.C. circa fino a diventare di uso comune attorno al 900 a.C., quando già veniva impiegato per fabbricare spade, pugnali, gambali e scaglie d’armatura. Circa 150 tonnellate di ferro sono state rinvenute nel palazzo di Sargon (710 a.C.) presso Dur-Sharruken (oggi Khorsabad, vicino a Mosul in Iraq) e parte del materiale rinvenuto era formato da “acciaio” anche se non vi sono prove che all’epoca si praticasse alcun genere di tempra (quenching in inglese) per ottenere acciai invece di ferro. Anche gli antichi Greci, sebbene utilizzassero regolarmente il ferro da secoli, continuarono a fabbricare corazze ed elmetti in bronzo fino al tempo delle Guerre Persiane (V secolo a.C.). Il ferro povero di carbonio e ricco di impurità, come si poteva produrre con i metodi di fusione precedenti l’invenzione dell’altoforno, era inferiore al bronzo per durezza e resistenza alla corrosione.

Prima degli altiforni si usavano infatti fosse scavate nel terreno, per trattenere al meglio il calore, coperte da una cupola di pietre o mattoni in cui il fuoco veniva ravvivato da un mantice (forni a cupola). Questi forni permettevano di liberare il ferro dalle rocce in cui si trovava, seppur lasciando al suo interno molte scorie, ma non favorivano affatto la sua combinazione con il carbonio per formare leghe d’acciaio. E in ogni caso l’acciaio non è detto sia sempre più duro del bronzo lavorato, come vedremo dopo.

Gli altiforni alimentati a carbone permettevano una migliore combinazione del carbonio con il ferro per la produzione di ghise e acciai. I più antichi risalgono al XII secolo e la diffusione capillare degli altiforni in Europa avverrà solo nella seconda metà del XV secolo, permettendo di produrre quegli acciai duri e resistenti necessari per le armature bianche sempre più diffuse e richieste.

n.d.r. Konstantinos XI Palaiologos:

Il primo vero esempio di acciaio propriamente detto, è l'acciaio al crogiolo che nasce nell'area di Merv, in Asia Centrale, tra la fine dell'VIII° e l'inizio del IX° sec. d.C.

In seguito questa tecnologia si diffonde in India e Sri Lanka, dove si sviluppa il celebre acciaio indiano "wootz". Verso il X° secolo troviamo, soprattutto in Sri Lanka ed in alcune aree dell'India, i primi rudimentali altoforni, costruiti sui fianchi delle montagne in modo da sfruttare l'alimentazione continua data dal flusso costante dei venti monsonici stagionali, in quanto i monsoni sono per l'appunto venti che soffiano per i sei mesi invernali dall'entroterra verso l'Oceano, e nei sei mesi estivi in verso contrario, ma sono sempre flussi continui e costanti, l'ideale per mantenere un'alimentazione continua e regolare in un altoforno.

Dalle zone del Pakistan la tecnologia dell'acciaio verrà appresa dal mondo islamico e diffusa in tutto il bacino mediterraneo, dai Balcani alla Spagna entro il XI°-XII° sec. e da là fino all'Europa centro-orientale verso il XIII° sec.

Cos’è la Durezza?

La durezza di un metallo o di una lega è la proprietà di lasciarsi scalfire da un minerale e può essere determinata misurando quanto a fondo penetri una punta di diamante piramidale collegata a un carico noto (durezza Vickers). Un test simile che però sfrutta una sferetta è il test Brinell (HBS, durezza Brinell). Il test Vickers fornisce la misura della durezza Vickers (VPH, HV, Vickers Pyramid Hardness) sotto forma di “forza applicata/penetrazione”. L’unità di misura dei VPH sono i chilogrammiforza su millimetro quadrato (kgf/mm2). Entrambi i test sono chiamati prove di microdurezza.

Più il VPH è alto e più il metallo offre resistenza alla deformazione.

Il rame puro ha una durezza di circa 40 VPH e fonde a 1080°C. La lavorazione a freddo, tramite il martellamento o la riduzione in filo di rame, può alzare la durezza fino a 100 VPH ottenendo però una riduzione dello spessore e un corrispondente incremento della fragilità (ovvero è più facile che si fratturi quando sottoposto a una tensione).

Unire il rame con lo stagno porta progressivamente la durezza della lega di bronzo da 50 VPH (3% di stagno) a 110 VPH (10% di stagno) con la semplice unione a caldo e può essere ulterioramente incrementata con una lavorazione a freddo del bronzo fino a 270 VPH (10% di stagno).

Il ferro puro ha una durezza di 60 VPH, fonde a 1550°C e diventa più duro assorbendo carbonio, formando la lega chiamata acciaio. Se l’acciaio viene lasciato raffreddare ad aria, lentamente, la sua durezza sarà paragonabile a quella del bronzo (in base alla % di carbonio assorbito). Dopo il raffreddamento ad aria un acciaio con poco carbonio (0,2%) avrà una durezza di circa 110 VPH ed uno con un ottimo contenuto di carbonio (0,5-0,6%) arriverà a 170-180 VPH circa. Una durezza che lo pone nella fascia media del bronzo lavorato, con in più la difficoltà di ottenere un livello di carbonio alto senza disporre di un altoforno: le fornaci con la fossa producono perlopiù ferro, come già detto.

Se invece l’acciaio viene raffreddato rapidamente (quenching, tempra) si potrà ottenere una durezza tra 300 e 700 VPH in base al contenuto di carbonio.

La Tempra degli Acciai

Lasciamo da parte i dettagli su come il carbonio si leghi lentamente al ferro formando austenite, una soluzione interstiziale di ferro e carbonio che può esistere solo sopra i 723°C, e passiamo a vedere come l’acciaio ottenuto può essere indurito.

Infatti, seppure l’acciaio raffreddato ad aria sia già molto più duro del comune ferro, il vero vantaggio dell’acciaio si ottiene indurendolo ancora di più con pratiche di raffreddamento rapido (ad esempio: buttandolo subito in acqua, come si vede fare ai fabbri nei film).

Se l’austenite viene raffreddata ad aria il carbonio che si era dissolto nel ferro sopra i 900°C tornerà a riunirsi in “blocchi” formando un aggregato lamellare di ferrite (ferro poverissimo di carbonio) e cementite (un carburo di ferro, Fe3C) chiamato perlite.

La pura ferrite (in pratica purissimi cristalli di ferro) ha una durezza di 80 VPH. Naturalmente non è possibile ottenere pura ferrite con le tecnologie medievali e verrà fuori invece un metallo più o meno ricco di scorie (slag in inglese, un materiale fragile simile al vetro) e di tracce di altri elementi dissolti nella ferrite, la cui durezza varierà tra i 100 e i 180 VPH. La presenza di cementite (carburo di ferro) rende la perlite ancora più dura, in base al livello di carbonio, permettendo di ottenere durezze tra 180 VPH (0,2% C) e 260 VPH (0,6% C).

Se l’austenite viene raffreddata più rapidamente di quanto avvenga in aria (trattamento di tempra, di norma tempra di soluzione) si può evitare la condizione di equilibrio che porta il carbonio a riaddensarsi in cementite e si possono ottenere di conseguenza dei cristalli differenti.

Si può ottenere la perlite globurale, in cui cementite e ferrite si uniscono in strutture sferiche, oppure la bainite, ferrite circondata di cementite in forma aciculare che la rende più dura della perlite, o perfino la martensite, un acciaio durissimo di struttura tetraedrica ottenibile solo con un brusco raffreddamento che “congeli” l’acciaio in una forma molto simile a quella austenitica, ovvero con il carbonio mischiato uniformemente al ferro senza, usando un linguaggio terra-terra, “grumi”.

La dimensione dei cristalli che formano il metallo è importante dato che i piccoli cristalli si deformano con maggiore difficoltà e quindi una “granularità” più fine aumenta considerevolmente la durezza dell’acciaio.

La rapidità del raffreddamento, le dimensioni dell’oggetto e la quantità di carbonio presente nell’austenite determinano il tipo di cristalli che si otterranno. Immergere l’austenite nell’acqua solitamente porta a un raffreddamento così rapido (full quenching) da formare una struttura di sola martensite di durezza fino a 800 VPH (0,6% C) e oltre. Raffreddare il metallo in olio, nel piombo liquido (che lavoro salubre: facciamo tutti “ciao ciao” al saturnismo…) o in altre sostanze determina un raffreddamento meno brusco (slack quenching) e l’acciaio risultante sarà composto da una combinazione di perlite, bainite e martensite con una durezza tra i 300 e i 400 VPH in base alla composizione.

Lo slack quenching era frequentemente praticato nel Medio Evo (le sostanze usate nella soluzione di tempra facevano parte dei segreti degli armaioli) mentre ormai è evitato e si pratica solo il full quenching, che avviene di norma in semplice acqua per gli acciai al carbonio.

Il problema della martensite eccessivamente dura sono le tensioni interne che potrebbero rendere l’acciaio fragile causando delle microfratture. Per aumentare la resistenza all’impatto dell’acciaio è necessario sottoporlo a rinvenimento (tempering in inglese), ovvero scaldarlo di nuovo (al massimo fino a 700°C) e raffreddarlo di nuovo in modo da rimuovere gli stress interni. Il rinvenimento può portare al peggioramento dell’acciaio, in particolare negli acciai al carbonio che nella fase del riscaldamento a 250-400°C possono cadere vittime di una fragilità irreversibile (a meno di non rifondere d’accapo tutto). Anche nella fase dei 450-500°C gradi può avvenire un indebolimento dell’acciaio dovuto alla minore coesione intercristallina, la malattia di Krupp, ma è un problema reversibile. In caso di problemi si può sempre pensare alla ricottura: riportare il metallo allo stato di austenizzazione e mentenerlo il tempo necessario a riomogenizzare il macello fatto precedentemente per poi ripartire col lavoro.

Il rinvenimento può ridurre la durezza a 400-500 VPH, ma la resistenza agli impatti dell’acciaio aumenterà notevolmente: sarà duro ed elastico. Ma non bisogna eccedere: troppi rinvenimenti possono indebolire l’acciaio, formando blocchi di cementite e rendendo la martensite meno dura perfino della perlite non temperata (a pari percentuale di carbonio).

La Resistenza alla Frattura

Abbiamo visto cosa è la durezza e come ottenerla, ma la durezza non è tutto. Anche il vetro è duro (1500 VPH circa), ma se lo colpisci si spezza più facilmente dell’acciaio di pari spessore. Se contasse solo la durezza tutti indosserebbero corazze di vetro che di certo “non si piegano sotto i colpi”, ma sappiamo che in realtà una simile corazza andrebbe in frantumi al primo impatto violento (ma senza deformarsi prima: sai che consolazione…). Quindi la durezza per quanto importante non è l’unica proprietà, come abbiamo visto parlando del rinvenimento della martensite, ma deve essere accompagnata da una adeguata resistenza alla frattura.

La resistenza alla frattura (o “resistenza alla frattura all’impatto” o “resistenza all’impatto”, fracture toughness in inglese) misura la resistenza che un materiale contenente una imperfezione offre alla rottura. Dipende da vari fattori: microstruttura del metallo, durezza, dimensione dei cristalli e presenza di scorie. I test che misurano la resistenza alla frattura totale indagano sia la deformazione plastica che la frattura elastica (un test molto comune è quello di Cottrell-Mai).

Più scorie sono presenti nel metallo (ossido di ferro, silicato di ferro magari mischiato a calcio o alluminio o altre porcherie) e più il metallo è sensibile alla frattura a causa delle aree imperfette che rendono più debole la struttura complessiva. La resistenza alla frattura di un ferro puro, senza carbonio e senza scorie (es: il ferro ARMCO), è circa 200 KJ/m2. Una presenza di scorie al 1-2% (considerata come piuttosto bassa per gli standard medievali) può abbassare fino a 170 KJ/m2 la resistenza. Con un 4,7% di scorie siamo già a 150 KJ/m2 che scende a 120 KJ/m2 al 4,7% e arriva a 28 KJ/m2 al 7,5%.

Il carbonio influendo sulla durezza influisce anche sulla resistenza alla frattura. Un ferro privo di scorie e di carbonio (il ferro ARMCO già accennato) ha una resistenza di 200 KJ/m2. Un contenuto di carbonio allo 0,1% alza la resistenza a 235 KJ/m2 che sale a 320 KJ/m2 per una presenza di carbonio allo 0,55% e raggiunge quasi i 400 KJ/m2 con lo 0,85%.

Ora andiamo a dare un’occhiata più da vicino, ma sempre in breve, alle armature prima di passare ai test di penetrazione. Mi limiterò a presentarle, in modo che siano chiare in mente prima di vederle “in azione”, senza addentrarmi nei dettagli storici sul periodo di diffusione, sul nome o sul prezzo. Ci sarà tempo in futuro per parlare di queste cose meglio.

La maglia di ferro

Le armature di maglia sono formate da una serie di anelli di metallo uniti tra loro, di norma nella modalità 4-in-1 per cui ogni anello è collegato ad altri quattro. Gli anelli devono essere fabbricati e uniti uno per volta. Per ottenere gli anelli l’armaiolo deve partire dal ferro, tirarlo in un filo uniforme, avvolgerlo attorno a un cilindretto fino a formare una specie di solenoide e infine tagliare gli anelli usando un martello e uno scalpello con la punta larga abbastanza da tagliare agevolmente il filo.

Lavorando con le pinze bisogna poi aprire e chiudere i singoli anelli intrecciandoli tra loro, ma questo non è sufficiente: essendo già “rotti” sono facilmente suscettibili ad aprirsi di nuovo quando colpiti! L’armaiolo deve fabbricare dei piccoli chiodi (rivetti) con cui inchiodare tra loro le estremità degli anelli (appiattite a martellate per allargarle) in modo da tenerli chiusi.

Non è necessario che tutti gli anelli abbiano il loro chiodino: circa metà degli anelli in una maglia 4-in-1 possono essere saldati aumentando la robustezza della maglia ed evitando di dover fabbricare l’ennesimo rivetto minuscolo.

SI: è un lavoraccio indegno!

La maglia di ferro andava indossata sopra una apposita imbottitura chiamata aketon/gambeson/jack, ovvero una protezione formata da strati di lino sovrapposti allo scopo di ammortizzare i colpi che la maglia di ferro incassava.

Ora ne sapete abbastanza per affrontare la lettura dei test di penetrazione senza problemi. Parleremo più a fondo delle maglie di ferro in futuro.

La cotta di piastre

La cotta di piastre è formata da una serie di piastre di metallo montate su una base di tela o cuoio. Veniva utilizzata come armatura da sola, non esistendo ancora le corazze in acciaio, o sopra una cotta di maglia come ulteriore rinforzo al prezzo di un peso complessivo molto alto: 30 kg o forse perfino di più che ricadevano pesantemente sulle spalle!

Di queste armature e di quelle lamellari sono piene le fosse comuni della battaglia di Wisby (1361), ma dato che la “cotta di piastre” verrà citata solo al termine dell’articolo sui test di penetrazione direi che non c’è altro da sapere di utile per ora.

L’armatura a piastre

L’armatura a piastre

Questa armatura è formata da una serie di piastre unite tra loro tramite rivetti e cinturini in modo da proteggere il proprietario e assieme garantire la massima mobilità. Possono essere arrotondate per deviare i colpi, come nelle armature alla milanese (es: la AVANT) o spigolate, come nelle armature alla massimiliana, per offrire un pessimo angolo di impatto a gran parte dei colpi andati a segno.

I punti deboli, le giunture di ascelle e gomito ad esempio, possono essere protette da dischi mobili, da lamelle metalliche o da una veste imbottita sottostante dotata di inserzioni ad hoc in maglia di ferro.

Due cavalieri del XV-XVI secolo:

armatura alla milanese (a sinistra) e alla massimiliana (o tedesca) (a destra)

Alan Williams ha calcolato che un’armatura alla milanese offre un angolo di impatto tipico di 30° gradi e un’armatura spigolata di 45° gradi. Una cotta di piastre, una maglia di ferro o un’armatura lamellare invece non hanno un design studiato per deviare i colpi e questo in parole povere significa che le armature a piastre sono perfino più efficaci di quanto il loro spessore farebbe immaginare.

Il colpo viene deviato non permettendo uno scarico perpendicolare ottimale del vettore forza. Come certamente ricorderete dalle regole di scomposizione di un vettore, l’energia perpendicolare potrà essere ottenuta dividendo l’energia complessiva per il coseno dell’angolo di impatto.

In tal modo un’armatura arrotondata è il 20% più resistente e una spigolata il 40%.

Lo spessore delle piastre dipendeva dalla locazione e dal periodo storico, dato che l’introduzione di armi da fuoco sempre più potenti ha costretto ad adottare piastre sempre più resistenti. In particolare la corazza pettorale e la parte frontale dell’elmo erano i più spessi, dovendo proteggere aree vitali, mentre braccia e gambe erano più leggeri.

Le armature non pesavano molto: tutti i set non “a prova di proiettile” del XV-XVI secolo hanno dichiarato pesi tra i 15 e i 26 kg. La qual cosa è anche dimostrabile teoricamente applicando la formula Mosteller del calcolo della superficie corporea a un uomo di 75 kg circa: con uno spessore in acciaio di 2 mm uniforme su tutto il corpo (incluso retro delle cosce, piante dei piedi, palmi delle mani e altri posti dove di norma non vi è armatura) si ottengo al massimo 35 kg.

Facendo un esempio reale: l’armatura di Valerio Corvino Zacchei, una bella armatura milanese da cavalleria del 1560 con elmo completo e grandi spallacci, conservata nell’Armeria Reale di Torino, pesa esattamente 26 kg.

Il peso era ben distribuito su tutto il corpo grazie a un sistema di incastri e cinturini, per cui risultava meno faticosa da indossare per periodi prolungati dell’usbergo in maglia di ferro che invece gravava integralmente sulle spalle.

Alan Williams fornisce alcuni spessori medi di corazze pettorali: le corazze del 1450-1500 sono spesse 2 mm; quelle del 1500-1550 variano dagli 1,3 mm ai 4 mm con una concentrazione maggiore nella fascia 2-2,5 mm; il periodo 1550-1600 mostra corazze spesse tra gli 1,2 mm e i 6 mm (con un’equa distribuzione nella fascia 1,5-4 mm); infine il periodo 1600-1650 alza il tetto massimo di spessore arrivando al record di 8 mm (con tutte le altre corazze da cavaliere tra i 4-7 mm e quelle da fanteria tra i 2-3 mm).

Abbiamo parlato degli acciai e abbiamo visto le tipologie di armature simulate nei test: ora non resta che combinare le informazioni, leggere i resoconti dei test e… trarne le conclusioni.

I test riportati e i dati utilizzati provengono perlopiù dal libro The Knight and the Blast Furnace del dottor Alan Williams (che ringrazio per l’assistenza fornita via e-mail), ma sono stati integrati e controllati sfruttando ulteriori informazioni provenienti da The Great Warbow di Robert Hardy e Matthew Strickland e da Weapons & Warfare in Renaissance Europe di Bert Hall. Più altre fonti minori, lette solo a scopo confermativo, che non vale la pena citare.

Le armi da simulare e il macchinario utilizzato

Le principali minacce per le armature sono le frecce e i proiettili. Le frecce sono pericolose perché hanno sia molta energia cinetica che una superficie di impatto molto piccola, il che si traduce in un’alta pressione che può perforare la corazza. Una lama di spada o di alabarda a pari energia cinetica avrà una superficie di impatto molto superiore il che si traduce in una pressione nettamente minore.

Superficie di impatto e pressione esercitata sono inversamente proporzionali: al raddoppiare della superficie si dimezza la pressione esercitata dalla forza applicata secondo la normale (ovvero perpendicolarmente).

Tutti test considerati utilizzano l’energia cinetica (in Joule) per quantificare la violenza del colpo. L’energia cinetica, come ricorderete, è determinata dalla massa del corpo e dalla velocità. In parole povere: un macigno che vi piomba addosso a 100 km/h vi farà più male di un sassolino che vi percuote a 20 km/h.

Come potete vedere dalla formula l’energia raddoppia al raddoppiare della massa e quadruplica al raddoppiare della velocità. Potete anche facilmente intuire che se serve una pressione X a penetrare una data corazza, allora la forza disponibile deve crescere con la superficie su cui si applica (non necessariamente con l’esatta proporzione, nel caso dei proiettili e della formula di Krupp, ma ne parleremo un’altra volta).

Per questo motivo la seconda minaccia principale presa in considerazione sono i proiettili: seppure l’energia cinetica necessaria per perforare sia molto superiore rispetto a quella delle frecce, i proiettili hanno il vantaggio di poter disporre di enormi quantità di energia cinetica per compensare lo svantaggio.

Anche le lame sono state testate, ma in modo meno approfondito, principalmente perché perfino con una lama di soli 4 cm di lunghezza si è visto che penetrare corazze era fuori dalla portata di chiunque...a meno che non fosse un bestione con tricipiti grossi come meloni e possibilmente armato di alabarda.

I test sono stati condotti con il Rosand IFW5, la macchina infernale, che permette di scegliere “l’arma” e il carico da applicare in caduta. Poi il tutto precipita e sfonda (o almeno prova a sfondare) quello che gli hai messo sotto. Usando un carico posizionato dietro la lama/punta/proiettile in caduta, si aumenta in modo proporzionale sia la quantità di moto che l’energia cinetica, grossomodo (per un proiettile, come da formula di Krupp, la distinzione è irrilevante). Con questo attrezzo un ingegnere meccanico può passare un bel fine settimana sfondando fogli di acciaio, giubbotti di cuoio, scatole di preservativi e dispense del corso di macchine a fluido.

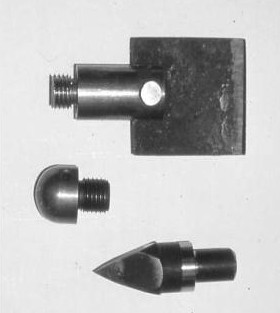

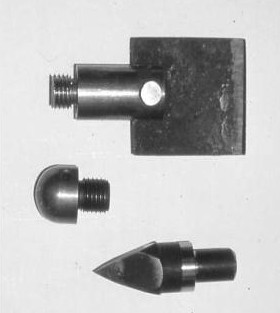

Tre delle armi usate nelle simulazioni, tutte di ottimo acciaio, sono: una lama (lunga 4 cm), una freccia (con un design da sfondamento, come le più pesanti frecce da guerra o i dardi da balestra, punta da 40 gradi) e un proiettile (largo 20 mm). Sul proiettile simulato torneremo più avanti nel corso dell’articolo, con alcune considerazioni utili per chi sta storcendo il naso pensando “come sarebbe a dire acciaio e non piombo morbido?“.

La simulazione delle armature

La simulazione delle armature

Nel caso delle corazze non è stato possibile utilizzare reali armature per i test, dato che questo avrebbe comportato il grave danneggiamento di decine di reperti di notevole valore storico, dovendo agire su un gran quantità di combinazioni di spessori, scorie, percentuali di carbonio, tipologie di acciaio e durezze.

Partendo dai dati raccolti sulla durezza e la composizione microscopica delle armature reali è però possibile costruire un modello che dia una stima attendibile del comportamento di queste armature a partire da test compiuti su fogli di acciaio di qualità note, ma privi di valore storico.

Le tabelle dei test con le frecce e i proiettili contengono dati estrapolati a partire dai dati sperimentali ottenuti con dell’acciaio dolce (mild steel) spesso 2 mm, col 0,15% di carbonio, privo di scorie, di durezza 152 VPH e resistenza alla frattura 235 KJ/m2. La durezza può non sembrare molto alta, ma come ricorderete quello che conta davvero è la resistenza alla frattura perché senza frattura non può nemmeno avvenire la penetrazione.

Quell’acciaio è stato considerato come termine di paragone per tutti gli altri. Conoscendo le relazioni che intercorrono tra la percentuale di carbonio, il contenuto in scorie e la resistenza alla frattura, Alan Williams ha suddiviso gli acciai in fasce di qualità attribuendo a ogni fascia un coefficiente W da moltiplicare con i risultati ottenuti sull’acciaio morbido (W = 1,0) per stimare la loro resistenza ai colpi.

Fasce di qualità

I – Ferro da munizione (scorie 3-4%, senza carbonio)

120-150 KJ/m2, W = 0,5

esempio: il ferraccio delle armature da picchiere prodotte in massa nel Seicento.

II – Acciaio con poco carbonio (scorie 1%, carbonio 0,3%)

180-210 KJ/m2, W = 0,75

esempio: le armature da fanteria di Norimberga.

III – Acciaio con un livello medio di carbonio (scorie < 1%, carbonio 0,6%)

240-260 KJ/m2, W = 1,1

esempio: le armature milanesi del XV-XVI secolo o quelle di Greenwich di inizio XVI secolo

IV – Acciaio con un livello medio di carbonio, indurito (scorie 0,5% circa, carbonio 0,6%)

300-500+ KJ/m2, W = 1,5 e oltre

esempio: armature provenienti da Innsbruck, Augsburg, Landshut e Greenwich (dopo il 1560), con carburi formati da martensite invece che da perlite.

I test con le frecce

I test con le frecce erano volti a simulare frecce da guerra, con punte da sfondamento forgiate in un acciaio molto duro per non deformarsi all’impatto: la punta vista in foto sembra soddisfare pienamente i requisiti. L’energia disponibile con le frecce tirate dai veri archi può variare dai 46 ai 140 J circa.

Gli unici archi interessanti sono però quelli da guerra da 100-150 libbre, non i deboli archi da 50-70 libbre usati nei circoli di tiro. Un arco lungo da 150 libbre può lanciare una freccia da 3,3 once (96 grammi) a 250 metri con una energia iniziale di 134 J e una energia all’impatto di 90 J. O frecce più leggere, da poco meno di 2 once, capaci però di volare fino a 330 metri con un’energia iniziale di 111 J e una finale di 64 J.

Una balestra può inviare dardi più pesanti delle comuni frecce a velocità simili, fornendo tra i 100 e i 200 J, forse addirittura 250 J con dardi da 5 once (140 grammi).

La freccia simulata ha iniziato a penetrare un foglio di acciaio morbido da 1 mm con 30 J e uno da 1,5 mm con 80 J. Ma se si vogliono ottenere anche 40 mm di penetrazione, ovvero una “ferita decente” tale da poter dire che l’armatura è stata sconfitta, l’energia aumenta rispettivamente a 55 J e a 110 J. In particolare l’energia necessaria all’aumentare dello spessore non aumenta proporzionalmente allo spessore, ma con una potenza di 1,6.

In parole povere: al raddoppiare dello spessore triplica l’energia necessaria.

Spessore Moltiplicatore

1 1

1,5 1,9

2 2,9

2,5 4,9

3 5,5

3,5 7

4 8,6

Tabella di Resistenza alle Frecce

1mm 2mm 3mm 4mm

Impatto 90° 55 J 175 J 300 J 475 J

Impatto 30° 66 J 210 J 360 J 570 J

Impatto 45° 78 J 250 J 425 J 670 J

Le frecce usate nei test contro le piastre riportati qui sopra credo siano quelle con la punta da 40 gradi, da sfondamento (quella da 18-20 mm visibile in cima all’articolo), la cui parte più larga della testa -subito prima della punta- è più larga dell’asta (da 13-15 mm). Le frecce storiche potevano anche essere meno pesanti e meno larghe, 16 mm circa per quelle pesanti (con 20 mm immagino sia una bodkin pesante da 4-4,5 once), per cui l’energia necessaria per la completa penetrazione di 4 cm potrebbe essere meno grande di quanto stimato qui. Una via di mezzo, immagino, calcolata però solo sull’energia necessaria ad allargare il foro, non su quella per iniziare la frattura. Prendo un esempio di Williams: contro il foglio da 1,9 mm di acciaio svedese di pessima qualità (W 0,6 circa), la punta di freccia da 40 gradi ha impiegato 80 J per causare un buco da 5 mm di diametro, mentre quella da 18 gradi 75 J. Non è una gran differenza. La differenza tra una freccia con la punta da 18 gradi e una con la punta da 40 è che magari la prima sarà larga quanto l’asta o meno (13-14 mm) mentre la seconda di più (16-20 mm) e quindi la seconda necessiterà di più energia per affondare la testa completamente. La seconda magari sarà una freccia pesante adatta per sfruttare al meglio gli archi potenti, 4-4,5 once per un arco da 150 libbre, mentre la prima sarà una freccia più leggera, 2-3 once, per i primi tiri a lunga distanza.

A occhio la mia stima è che se per iniziare la frattura servono 80 J a una e 75 J all’altra (W 0,6: immagino allora servano 130 J e 120 J contro dell’acciaio AISI 1010-1020) e per completare il buco da 40 mm servono 175 J, allora la bodkin aguzza da 18 gradi dovrebbe richiedere circa la metà dell’energia dell’altra per completare la penetrazione più l’energia per iniziarla: 140-145 J.

Anche una maglia di ferro è stata testata contro le frecce. Si tratta di un pezzo originale del XV secolo, 4-in-1, in acciaio a basso contenuto di carbonio indurito tramite tempra (forse 200 KJ/m2, ma con pezzi così piccoli non è possibile calcolare la resistenza), poggiato sopra una imbottitura di ben 26 strati (o forse 32, visto che a 180 J dice di averne passati 26 con la lama da 4 cm, nel test della alabarda contro maglia di ferro, mentre pone il superamento per intero a 200 J) di lino (un “jack” bello pesante). La punta di freccia in questo caso è indicata come una punta bodkin da 18 gradi (non penso sia una bodkin ad ago, credo sia solo una bodkin da sfondamento molto aguzza), quindi più aguzza delle punte da 40 gradi precedenti. La freccia con 120 J ha spezzato due anelli e ha penetrato completamente l’imbottitura (circa 80 J per spezzare gli anelli, 20 J per perforare il jack pesante e altri 20 J per causare 35 mm di ammaccatura nella plastilina sottostante).

La buff coat (protezione in cuoio spessa 5 mm) è stata perforata con 30 J. Del corno di spessore non specificato è stato penetrato con 50 J.

I test coi proiettili

I test sono stati condotti utilizzando proiettili sferici simulati in acciaio. Le simulazioni con proiettili sferici in piombo morbido non sono ancora state studiate a fondo data l’enorme complessità che la deformazione “dinamica” del proiettile aggiunge. In un esempio della differenza tra proiettili in acciaio (pressoché indeformabile) e in piombo (deformabile) si è notato che se per causare una frattura in un foglio di metallo sono necessari 900 J con il proiettile di acciaio allora servono 1500 J con quello in piombo (+66%). Ma questo non è coerente con lo studio della differenza tra proiettili blindati e tondi in piombo fatto sulla formula di Krupp, che prevede una differenza di penetrazione di solo 20% (+34% energia cinetica). I valori forniti da Williams sono però abbastanza validi, dato che sono coerenti con altri test in cui erano stati utilizzati proiettili di piombo di calibro 16-18 mm.

I proiettili sferici hanno un comportamento diverso da quello delle frecce e l’energia necessaria per penetrare piastre sempre più spesse cresce, grossomodo, secondo una potenza di 2,2 (si veda la tabella). Questa però è una considerazione non completamente esatta. È valida solo se si vuole modellare l’ambito 1-3 mm come ha fatto Williams. In realtà, se si riconduce il tutto a formule più generali (come Krupp) si vedrà che i dati sotto i tre mm in questo caso si riconducono a livello più o meno grave all’ambito delle lamine sottili e non alla formula generale valida per spessori maggiori a causa della grande dimensione della sfera usata nei test (20mm in acciaio) rispetto allo spessore del foglio. Ci tornerò in futuro.

Comunque, in questo caso, i dati estrapolati da Williams sono sufficienti per il nostro ragionamento.

La tabella considera “sconfitta” l’armatura se il proiettile vi forma un buco largo quanto il proiettile stesso.

Tabella di Resistenza ai Proiettili

1mm 2mm 3mm 4mm

Impatto 90° 155 J 750 J 1700 J 3400 J

Impatto 30° 186 J 900 J 2000 J 4000 J

Impatto 45° 217 J 1050 J 2300 J 4700 J

L’energia fornita dalle armi da fuoco è molto variabile, ma possiamo considerare questa guida divisa per periodo:

XIV secolo, prime armi da fuoco, 250 J; XV secolo, cannoni maneschi Hussiti (delle rozze bocche da fuoco in cui la carica veniva accesa con un ferro caldo), 500-1000 J; fine XV secolo – inizio XVI secolo, archibugi a miccia, 1300 J (polvere fine) o 1750 J (polvere in grani); dopo il 1525, moschetti di grosse dimensioni con forcella di supporto, 2300 J (polvere fine) o 3000 J (polvere in grani).

Per l’energia cinetica fornita dalle varie armi ad avancarica vi ricordo che c’è anche questo link.

Prendiamo in esame alcuni dei più famosi test realizzati in Austria (Krenn, 1990).

Sappiamo che un moschetto da 4444 J alla bocca ha penetrato completamente un foglio di acciaio morbido da 2 mm a 100 metri scagliandogli contro un proiettile di piombo di 38 grammi (calibro 19 mm). A quella distanza l’energia residua era probabilmente ridotta a metà o un terzo di quella originale, quindi circa 1800 J. Secondo la tabella è una cosa possibile, anzi, abbiamo perfino energia sovrabbondante!

Test condotto su un blocco di sapone con una pistola (14 grammi di proiettile, 1071 J alla bocca) e un moschetto (27 grammi, 2767 J alla bocca): la pistola a nove metri di distanza ha causato nel sapone una cavità di 23 centimetri cubi; il moschetto alla stessa distanza ha perforato un foglio in acciaio spesso 3 mm (con 300 VHP, equivalente a un’armatura di qualità III al massimo) e ha scavato una cavità di 25 centimetri cubi nel sapone, praticamente identica a quella della pistola.

Considerando che per scavare nel sapone un buco poco superiore (25 contro 23 cm cubi) l’energia necessaria è stata in proporzione poco maggiore a quella data dalla pistola, per semplice sottrazione possiamo notare che il proiettile di piombo (diametro 16,5 mm) ha impiegato 1600 J per forare l’acciaio il che è coerente con quanto ci attendevamo, considerando il calibro minore rispetto ai 18 mm possibili dei moschetti di grosso calibro per cui quella tabella è stata ottimizzata (dovendo agire come “generica”).

Un ulteriore test allo scopo di farsi un’idea più chiara di come la diminuzione del calibro diminuisca l’energia richiesta per perforare le armature: una pistola del XVI secolo ha sparato un proiettile (9,54 grammi, 11,7 mm, 907 J al momento dell’impatto) che ha penetrato una corazza del XVI secolo spessa 3 mm (300 VHP, identica al foglio usato prima) e si è fermato adagiandosi contro i due strati di lino posti sotto la corazza, a contatto con il sacco che faceva da supporto.

La palla da 16,5 mm ha penetrato l’acciaio con 1600 J (stimati!) e quella da 11,7 mm con 900 J. Poco più di metà dell’energia e se si guarda il rapporto tra le aree superficiali delle due sfere si vede infatti che la maggiore è due volte più grande della minore (in realtà, dalla formula, la differenza di dimensioni conta solo in parte ed entra in gioco anche il rapporto tra spessore della corazza e calibro del moschetto, maggiore di quello tra corazza e pistola, come accennato prima con Krupp). I conti sembrano tornare, grossomodo.

Si tratta comunque di stime, per quanto plausibili. Gli unici dati certi rimangono solo quelli dei test effettuati realmente con il moschetto e la pistola.

I test con lame e lance

Un uomo armato di lancia, spada o ascia può fornire qualcosa tra i 60-130 J. Un uomo molto forte con un’ascia o una spada impugnata a due mani può probabilmente arrivare a 200 J o oltre, come anche un uomo armato di alabarda.

Lama di 4 cm.

Con un impatto di 180 J la lama di 4 cm ha sconfitto la maglia di ferro del XV secolo: due anelli spezzati, due aperti, cinque piegati e l’imbottitura completamente penetrata. In particolare gli strati di lino sono stati penetrati in questa sequenza: 100 J (quinto strato), 120 J (nono), 140 J (sedicesimo), 160 J (ventitreesismo), 180 J (superato il ventiseisimo). La maglia di ferro di per sé ha offerto una resistenza di 80 J e l’imbottitura altri 100 J circa. Aggiungendo un po’ di energia per fare male al bersaglio sottostante, possiamo dedurre che servano più di 200 J per ferire un uomo coperto da un usbergo di maglia di ferro.

Questo con una lama di 4 cm, che può simulare le lame a mezzaluna di certe alabarde, ma se consideriamo che l’impatto reale di una spada può arrivare a coinvolgere 10 o più centimetri si può dedurre che sfondare una cotta di maglia usando la spada è fuori questione.

Per penetrare un foglio di ferro svedese di 1,9 mm (170 KJ/m2, W = 0,55 o forse 0,6 a causa dell’alta percentuale di scorie) la lama ha richiesto più di 190 J.

Altri test: la buff coat (in cuoio, 5 mm di spessore) è stata tagliata con 70 J; il corno (spessore non noto) è stato rotto con 120 J; il cuoio indurito nell’olio (spesso 5 mm) è stato tagliato con 90 J; l’imbottitura tipica che si indossa sotto le armature a piastre (16 strati di lino) è stata tagliata con 80 J.

Lancia

Una lancia con la punta di 60° gradi ha richiesto 140 J per sconfiggere la maglia di ferro: tre anelli spezzati, due aperti, uno piegato e l’imbottitura completamente penetrata. L’imbottitura in questo caso si è comportata meno bene di prima, data la superficie di impatto più ridotta, offrendo probabilmente 70 J al massimo.

Contro il ferro svedese visto precedentemente la lancia ha richiesto più di 100 J per penetrare.

Altri test: il cuoio indurito nell’olio (spesso 5 mm) è stato perforato con 30 J; l’imbottitura tipica che si indossa sotto le armature a piastre (16 strati di lino) è stata penetrata con 50 J.

Conclusioni divise per periodo storico

Applichiamo quanto abbiamo visto e vediamo se è coerente con quanto storicamente è accaduto nel campo delle armature.

XI-XII Secolo

L’armatura del cavaliere di quest’epoca è la cotta di maglia. Un’arma con lama richiederà più di 200 J per perforare la maglia: solo un uomo molto forte armato con un’ascia a due mani dalla lama piuttosto piccola (come l’ascia danese lunga 1,2-1,5 metri) può sperare di farcela. Però una freccia richiede solo 120 J per conficcarsi a fondo nel bersaglio, il che è nelle possibilità di un arco lungo da 150 libbre a distanza ravvicinata o di una balestra non molto potente.

I colpi di spada, mazza e ascia potrebbero riempire di lividi o anche spezzare le ossa del cavaliere, ma non subirà tagli, amputazioni immediate o ferite aperte estese. I medici medievali sapevano trattare benissimo le fratture, ma nei confronti delle ferite infette erano pressoché impotenti: la cotta di maglia non si limitava a offrire una buona protezione, ma evitava che la morte sopraggiungesse successivamente a causa dei batteri entrati nelle ferite da taglio.

Le frecce provenienti da distanze medio-lunghe si conficcheranno nella cotta di maglia o verrano deviate, creando quell’immagine del cavaliere puntaspilli (ma illeso!) che i narratori medievali hanno tramandato.

XIII-XIV Secolo

Il cavaliere deve rinforzare la propria armatura per resistere al crescente pericolo determinato dalle balestre. Aggiungendo sopra la maglia di ferro una cotta di piastre spessa 2 mm, in ferro da munizione (qualità I), può aumentare di 70 J circa la resistenza contro le frecce e i dardi. Una freccia avrà bisogno di 200 J per infliggergli una ferita, il che è completamente fuori dalle capacità dell’arco lungo, ma può essere ancora possibile con un colpo a bruciapelo delle balestre da guerra più pesanti (200-250 J, per balestre da 1200-2000 libbre caricate con martinetti o sistemi a carrucola).

Ulteriori rinforzi sotto forma di piastre per braccia e stinchi in cuoio indurito, bronzo o ferro andranno a formare quell’armatura in maglia e piastre metalliche del Trecento, periodo di transizione tra l’usbergo e l’armatura bianca.

XV Secolo

Un cavaliere equipaggiato con la protezione migliore disponibile indosserà un’armatura milanese, spessa 2 mm, arrotondata e fatta con acciaio a contenuto medio di carbonio (consideriamo qualità III, ma potrebbe essere anche stata indurita fino a qualità IV).

Una freccia avrà bisogno di 230 J per penetrarla e altri 50 J per superare l’imbottitura sottostante e causare una ferita: 280 J sono fuori dalle possibilità perfino delle balestre con archi in acciaio. L’armaiolo può dichiarare senza problemi che questa armatura è “a prova di balestra”. Un proiettile di grosso calibro avrà bisogno di quasi 1000 J per penetrarla, il che è nel limite dei cannoni maneschi più potenti usati dagli Hussiti. Il cavaliere è salvo, ma per poco.

Se la sua armatura fosse stata fabbricata nel Nord Europa, con acciai peggiori (qualità II), la protezione contro i proiettili sarebbe di circa 700 J il che lo metterebbe in pericolo nel caso dovesse incontrare cannoni maneschi a distanza ravvicinata. Un problema compatibile con quelli avuti dai cavalieri tedeschi nel corso della repressione dell’eresia Hussita sostenuta dal movimento taborita (1420-1434).

XVI Secolo

Un lanzichenecco o un picchiere svizzero indosserà probabilmente una corazza di Norimberga (acciaio di qualità II), spessa 2,5 mm e di forma spigolata. Una freccia colpendo a 45° avrà bisogno di 260 J per penetrare (310 J se è presente una imbottitura, cosa che dalle immagini dell’epoca pare non fosse molto comune…) il che è fuori dalle capacità perfino delle balestre. Un proiettile d’altro canto avrà bisogno di solo 1250 J, il che è perfettamente nelle possibilità di un archibugio a breve distanza.

Un cavaliere con indosso un’armatura spigolata di produzione milanese (qualità III), spessa 3 mm, potrà resistere a proiettili fino a 2500 J. Gli archibugi e i caliver non potranno minacciarlo, ma un pesante moschetto con la forcella caricato con polvere in grani potrà offrire 3000 J a distanza ravvicinata.

Questo è coerente con le riforme dell’epoca (il tercio spagnolo di Spinola, ad esempio, o le innovazioni olandesi di Maurizio d’Orange) per cui vennero inseriti nei battaglioni di fanteria un certo numero di tiratori armati di moschetti di grosso calibro, pesanti anche 9 kg l’uno, e sostenuti in posizione di tiro grazie a una lunga forcella.

XVII Secolo

Un’armatura a tre-quarti da corazziere sarà arrotondata, spessa 4 mm e fatta in ferraccio da munizione (qualità I). Un proiettile avrà bisogno di 2000 J per sfondarla, il che è al di là delle possibilità di una pistola (anche a bruciapelo) o di un archibugio leggero, ma è nelle possibilità di un moschetto pesante con la forcella. Questo genere di armatura, prodotta in massa per armare cavalieri temibili come i corazzieri livoniani di Gustavo Adolfo o simili, è molto pesante a causa del grande spessore e può arrivare anche a 40 kg (89 libbre in un esemplare storico realizzato per un uomo decisamente robusto): decisamente troppo per un soldato appiedato!

Lieto (?) Fine

L’effettiva evoluzione delle armature sembra essere stata rispettata dai modelli che abbiamo considerato. Le armi da fuoco hanno portato a una corsa prima alla qualità degli acciai e poi allo spessore della armature, anche a scapito della qualità. Rendere l’armatura spessa il doppio costa molto meno che impiegare un acciaio tre o quattro volte migliore e una corazza in ferraccio da 4 mm prodotta in massa è solida quanto una corazza di 2 mm forgiata nel migliore acciaio indurito dai maestri armaioli di Greenwich.